aktualisiert am 15. Juli 2025

Anzeige

Die wichtigsten Einsatzgebiete im Überblick

Metalle zusammenzufügen ist in vielen Branchen wichtig, und das Schweißen spielt dabei eine große Rolle. Doch es gibt verschiedene Schweißverfahren, und eines der häufigsten, besonders in der Industrie, ist das MAG-Schweißen. Aber was steckt eigentlich hinter dieser Methode und warum wird sie so oft verwendet?

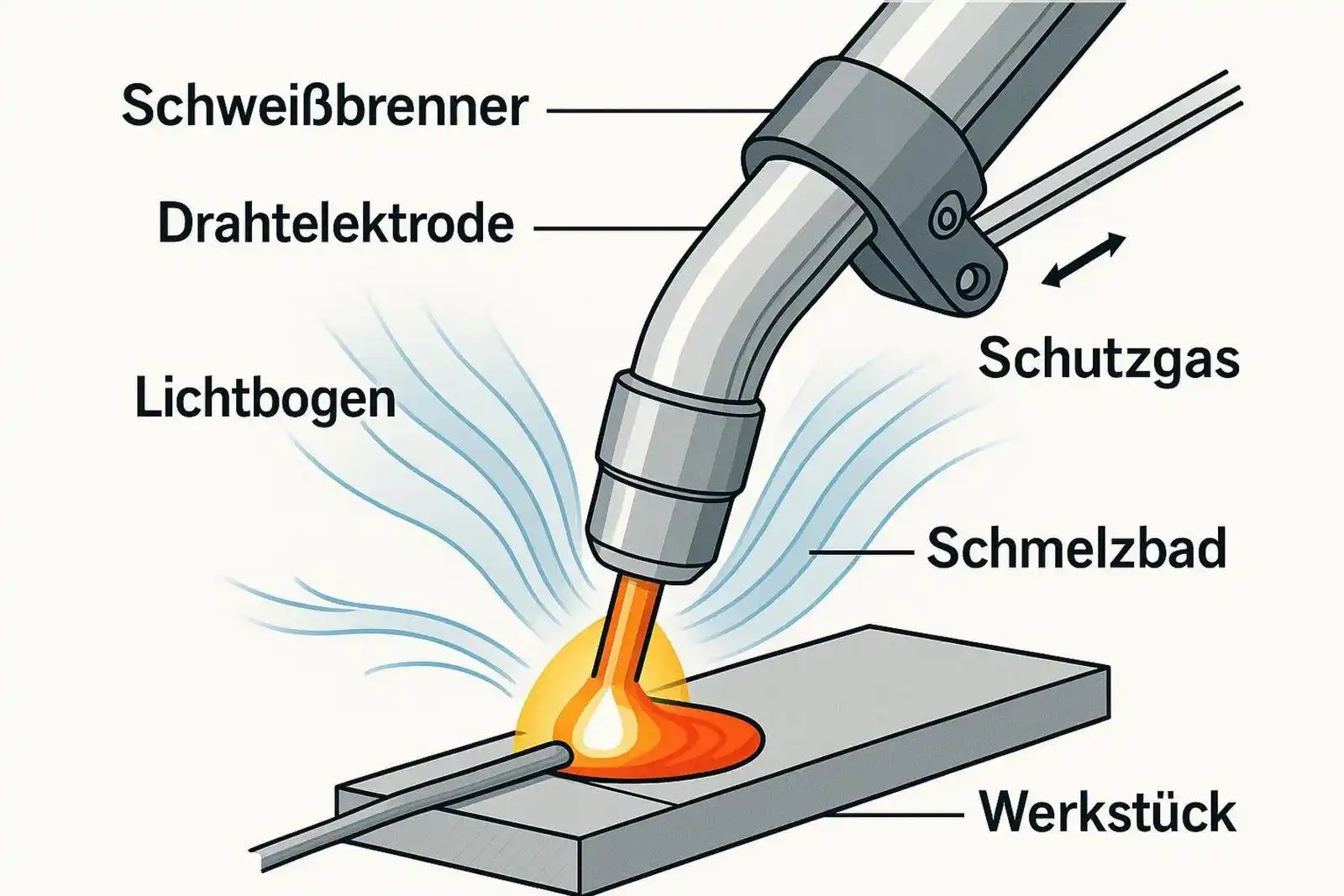

MAG-Schweißen steht für Metall-Aktivgasschweißen und gehört zu den Schutzgasschweißverfahren. Bei diesem Verfahren schmilzt eine Drahtelektrode unter einer Schutzhülle aus aktivem Gas ab. Mit dieser Technik können Metalle fest miteinander verbunden werden, weil gezielt Wärme und spezielle Zusatzstoffe eingesetzt werden.

Beim MAG-Schweißen entsteht die Hitze durch einen elektrischen Lichtbogen, der sowohl die Drahtelektrode als auch das Werkstück schmilzt. So entsteht eine feste, haltbare Schweißnaht. Weil MAG-Schweißen schnell geht und sich gut automatisieren lässt, nimmt es vor allem in großen Betrieben eine zentrale Rolle ein.

Tatsächlich ist es auf der ganzen Welt das bekannteste Schweißverfahren. Wer sich tiefer für MAG Schweißen interessiert, findet bei Fachfirmen viele nützliche Informationen und Hilfe.

MAG-Schweißen – Das Wichtigste zum Verfahren

Wie funktioniert Metall-Aktivgasschweißen grundsätzlich?

MAG, also Metall-Aktivgasschweißen, zählt zu den Methoden, bei denen ein Lichtbogen das eigentliche Schweißen übernimmt und die Schweißstelle von einem Gas vor der Raumluft geschützt wird.

Im MAG-Verfahren schmilzt eine Drahtelektrode ab, während sie unter einer Gashülle liegt. Der Lichtbogen, der zwischen Draht und Werkstück brennt, bringt dabei die nötige Hitze, damit sowohl der Draht als auch das Metall am Stoßpunkt schmelzen. Wird das Ganze fest, ist die Verbindung fertig.

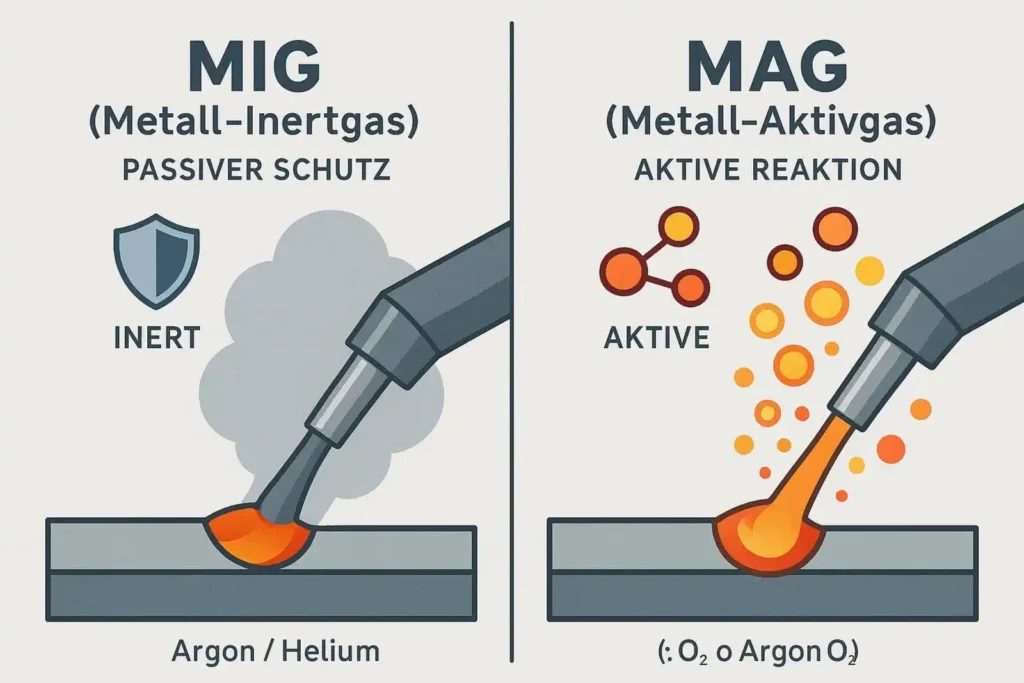

Anders als bei anderen Methoden arbeitet das MAG-Schweißen mit sogenannten aktiven Gasen wie Argon mit etwas CO2 oder Sauerstoff. Das Besondere: Diese Gase schützen nicht nur vor der Luft, sondern reagieren mit dem Metall und nehmen so Einfluss auf das Ergebnis, zum Beispiel auf die Einbrandtiefe oder wie die Schweißnaht aussieht.

Genau das unterscheidet MAG maßgeblich vom MIG-Schweißen, wo nur inerte, also nicht reaktionsfreudige Gase wie Argon oder Helium nutzen.

Wie ist das MAG-Schweißen historisch entstanden?

Die ersten Schutzgasschweißverfahren wurden um die Mitte des 20. Jahrhunderts entwickelt. In den USA hat man etwa 1947 mit dem MIG-Schweißen begonnen – ursprünglich für Aluminium. Schon bald fand man heraus, dass auch andere Metalle so geschweißt werden können, besonders Stahl.

Kurz darauf entwickelte man das MAG-Verfahren. Anfangs nutzte man reines CO2 als Schutzgas. Später wurden auch Gasgemische und bessere Geräte verwendet, sodass das MAG-Schweißen heute überall zum Einsatz kommt, wo Stähle verarbeitet werden.

Das Verfahren wird ständig weiterentwickelt und ist in vielen Industriebetrieben der Standard.

Was ist der Unterschied zwischen MAG- und MIG-Schweißen?

MAG- und MIG-Schweißen laufen auf den ersten Blick ähnlich ab: Beide verwenden einen abschmelzenden Draht und eine Schutzgaszufuhr. Der Unterschied steckt im Gas. Beim MIG-Schweißen kommen nur inerte Gase wie Argon oder Helium zum Einsatz, die nicht direkt am Prozess teilnehmen und lediglich das Schweißbad vor der Luft schützen.

Beim MAG-Schweißen handelt es sich um aktive Schutzgase oder Mischungen mit CO2 und O2, die mit dem Schweißgut gezielt reagieren. Das wirkt sich auf den Lichtbogen, das Schweißergebnis und schließlich auf die Festigkeit und Form der Naht aus.

MIG nutzt man vor allem für Aluminium und andere Nichteisenmetalle, MAG dagegen fast immer für alle Arten von Stahl.

Wie läuft das MAG-Schweißen ab?

MAG-Schweißsystem – Die Hauptbestandteile

Die Ausrüstung beim MAG-Schweißen ist überschaubar, allerdings sind alle Komponenten wichtig, damit das Verfahren sauber funktioniert. Das Herz bildet eine Stromquelle (Transformator oder Stromrichter). Sie liefert den Schweißstrom und steuert gleichzeitig den Drahtvorschub und das Gasventil.

An die Stromquelle angeschlossen ist ein Schlauchpaket, durch das Strom, Draht und Gas zum Schweißbrenner transportiert werden. Über ein Massekabel wird das Werkstück mit der Stromquelle verbunden, damit der Stromkreis für den Lichtbogen geschlossen ist. Die Gasflasche mit dem Schutzgas ist ebenfalls Teil des Systems.

Drahtvorschub und Schweißbrenner – Ihre Aufgaben

Wesentlich ist, dass der Draht immer weiter geschoben wird. Das passiert mit einem Motor, der den Draht mit einstellbarer Geschwindigkeit zum Brenner schiebt. Dort bekommt der Draht Strom, schmilzt durch den Lichtbogen und wird zum Zusatzwerkstoff für die Naht.

Der Schweißbrenner sorgt außerdem dafür, dass das Schutzgas um die Elektrode strömt. Die Führung des Brenners – Abstand und Neigungswinkel – ist entscheidend für die Qualität der Naht. Bei falscher Handhabung können Einbrandprobleme oder zu viele Spritzer entstehen. Auch wie lange der Draht nach dem Ausschalten weiterläuft (Rückbrennzeit), spielt eine Rolle.

So wichtig ist das Schutzgas

Beim MAG-Schweißen übernehmen aktive Gase mehr Aufgaben als nur Schutz vor der Luft. Sie wirken sich direkt auf den Schweißvorgang aus. Häufige Gase sind CO2 oder Gasgemische aus Argon mit CO2 und/oder O2.

Welches Gas gewählt wird, hängt vom Werkstoff und der gewünschten Naht ab. Verschiedene Mischungen beeinflussen unter anderem, wie tief das Metall einbrennt oder wie stabil der Lichtbogen brennt. Ein wenig Sauerstoff im Argon kann die Lichtbogenstabilität verbessern, während viel CO2 den Einbrand verstärkt. Die Schutzgasauswahl hat also direkten Einfluss auf das Schweißergebnis.

Schritt für Schritt: Der MAG-Schweißprozess

Das Schweißen beginnt, wenn der Draht das Werkstück berührt und ein Kurzschluss entsteht. Daraus entwickelt sich der Lichtbogen, der zwischen der geladenen Drahtelektrode (+) und dem Werkstück (Masse) brennt. Die dabei entstehende Hitze schmilzt Draht und Werkstück. Währenddessen wird Draht weiter zugeführt und das Gas bläst auf die Schweißstelle.

Das Gas schützt das Schmelzbad vor Luftsauerstoff und Stickstoff, wodurch Poren und Oxide vermieden werden. Der geschmolzene Draht und das Grundmaterial vermischen sich, dann erstarrt das Bad und bildet die Naht. Je nachdem, wie Strom und Gas zusammengesetzt sind, ändert sich das Fließverhalten des Metalls.

MAG-Schweißarten und Lichtbogentypen

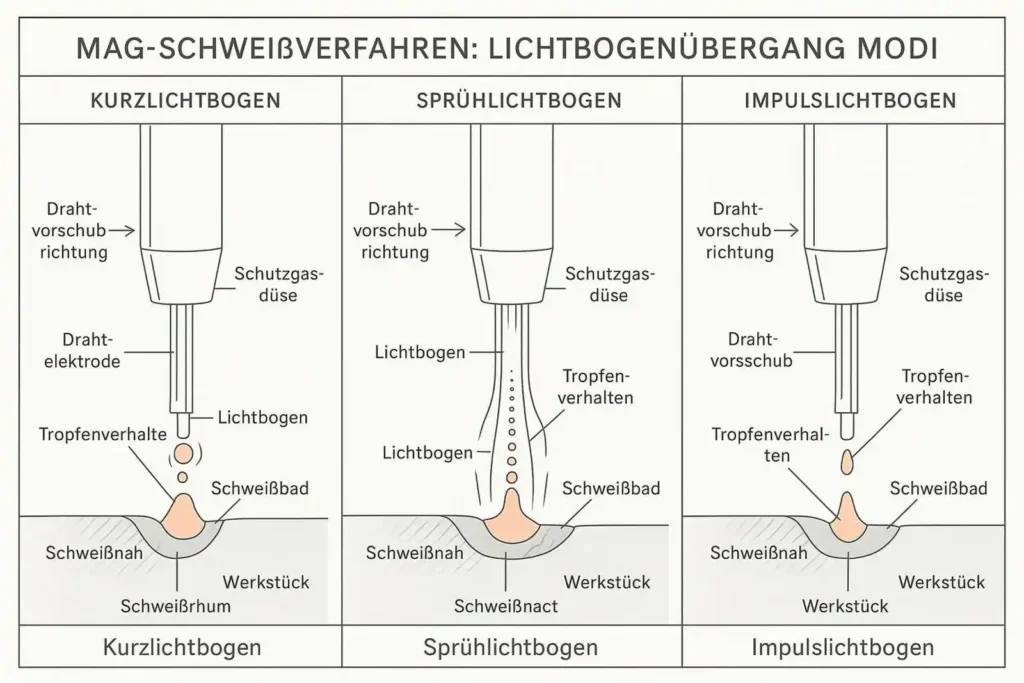

Kurz-, Sprüh- und Impulslichtbogen erklärt

| Lichtbogentyp | Einsatzbereich | Eigenschaften |

| Kurzlichtbogen | Dünne Bleche, Wurzelschweißen, Zwangslagen | Geringe Wärme, guter Badkontrolle, wenig Spritzer |

| Sprühlichtbogen | Dickere Bleche, waagrechte Lage | Tiefer Einbrand, hohe Abschmelzleistung, glatte Naht |

| Übergangslichtbogen | Zwischenbereich | Unruhig, viele Spritzer, sollte vermieden werden |

| Impulslichtbogen | Dünne und dickere Bleche, mehrfach verwendbar | Präzise Tropfenabgabe, kaum Spritzer, geringer Wärmeeintrag |

MAG-Schweißen mit Fülldraht

Statt massivem Draht kann man auch Fülldraht nehmen: Dieser ist innen mit Pulver (rutil oder basisch) gefüllt. Es bringt Zusatzstoffe in die Naht und kann Schutzschlacken bilden. Bei bestimmten Fülldrähten ist kein Gas nötig (selbstschützend) – praktisch, gerade draußen oder wenn wenig Ausrüstung da ist.

Durch die Füllstoffe kann die Schweißnaht gezielt verbessert werden und die Schlacke schützt nach dem Schweißen weiter vor Oxidation, etwa bei Edelstahl.

Spezielle MAG-Verfahren: CMT, LSC und PMC

Die Technik im MAG-Schweißen entwickelt sich weiter. Es gibt besondere Varianten, die für bestimmte Situationen besonders gut geeignet sind:

- CMT (Cold Metal Transfer): Ermöglicht sehr ruhigen, spritzerarmen Übergang mit wenig Hitze. Super für dünne Bleche (ab 0,3 mm) oder um Aluminium mit Stahl zu verbinden.

- LSC (Low Spatter Control): Sorgt dafür, dass weniger Spritzer beim Kurzlichtbogen entstehen und liefert höhere Abschmelzleistung.

- PMC (Pulse Multi Control): Bietet noch bessere Steuerung beim Impulsschweißen, präzise Kontrolle und hohe Geschwindigkeit.

Welche Materialien lassen sich mit MAG schweißen?

Unlegierte und niedriglegierte Stähle

MAG-Schweißen ist vor allem für Stahl ausgelegt. Unlegierte und niedriglegierte Stähle – etwa für Bau, Maschinen oder Pipelines – sind die Hauptanwendungsbereiche. Das Verfahren bietet dabei zuverlässige und wirtschaftliche Ergebnisse, kombiniert mit hoher Qualität.

Die aktiven Gase wie CO2 oder O2 sorgen für einen guten Einbrand und stabile Lichtbogenführung. Für verschiedene Einsatzgebiete – von Baustellenstahl bis zu Spezialstählen – kann das Verfahren angepasst werden.

Hochlegierte Stähle und Edelstahl

Auch Edelstähle können mit MAG geschweißt werden. Wichtig ist hier, die Gaszusammensetzung und den Zusatzwerkstoff sorgfältig auszuwählen, um die gewünschten Eigenschaften, wie Korrosionsschutz, zu erhalten.

Meist werden Mischgase mit geringem CO2- oder O2-Anteil verwendet. Der Schweißdraht ist an die Legierung angepasst, um die benötigte Festigkeit und das Aussehen der Naht zu gewährleisten.

Brennbare und andere Sonderwerkstoffe

Spezielle Verfahren wie CMT erlauben es, auch dünne Aluminiumbleche und sogar Mischverbindungen wie Aluminium mit Stahl zu schweißen. Trotzdem bleibt MAG für klassische Nichteisenmetalle wie reines Aluminium, Kupfer oder Titan oft die zweite Wahl – diese werden meist mit dem Schutzgasverfahren „MIG“ geschweißt.

Welche Gase braucht man fürs MAG-Schweißen?

| Gas | Verwendung | Eigenschaften |

| CO2 (Kohlendioxid) | Unlegierte Stähle, dicke Bleche | Tiefer Einbrand, viele Spritzer, günstig |

| Argon + CO2-Mix | weit verbreitet | Stabiler Lichtbogen, weniger Spritzer, vielseitig einsetzbar |

| Argon + CO2 + O2 | Edelstahl, Spezialanwendungen | Verbesserte Nahtbenetzung, saubere Oberfläche |

So beeinflusst das Gas das Ergebnis

Die Wahl des Gases bestimmt, wie die Naht aussieht und wie tief sie einbrennt. CO2 steigert zum Beispiel den Wärmeeintrag, was bei dicken Blechen gut ist, bei dünnen aber Durchbrand verursachen kann. Sauerstoff im Gas sorgt oft für eine glattere Oberfläche.

Für dünne Bleche und Edelstahl nimmt man deshalb meist Gasmischungen mit geringem CO2-Anteil.

Wo findet MAG-Schweißen Anwendung?

| Branche | Beispiele für Anwendung |

| Autoindustrie | Karosseriefertigung, Reparatur, Auspuff, Rahmen |

| Bauwesen/Metallbau | Stahlträger, Brücken, Zäune, Treppen |

| Rohrleitungs-/Behälterbau | Rohre und Tanks für Flüssigkeiten/Gase, oft mit Orbitalschweißtechnik |

| Maschinen-/Anlagenbau | Gestelle, Komponenten, Baumaschinen, Schiffs- und Landtechnik |

Vor- und Nachteile des MAG-Schweißens

Vorteile

- Sehr schnelles und fast pausenloses Schweißen dank Dauerdraht

- Für viele Bleche und Stähle geeignet (vom Dünnblech bis zum dicken Stahlträger)

- Guter Einbrand, feste schweißbare Verbindungen

- Wenig Nacharbeit, da wenig bis keine Schlacke entsteht

- Vergleichsweise einfach zu lernen, auch für Hobby-Anwender

Nachteile

- Schutzgas kann draußen leicht verwehen – nicht ideal für windige Umgebungen

- Richtige Einstellung von Strom, Gas und Draht erfordert Erfahrung

- Empfindlich gegenüber Rost oder Schmutz an der Schweißstelle

- Noch recht hoher Wärmeeintrag bei sehr dünnen Blechen (es sei denn, man nutzt moderne Spezialverfahren wie CMT)

Praktische Hinweise und Sicherheit beim MAG-Schweißen

Empfohlene Schutzkleidung

- Schweißhelm mit geeignetem Filter (gegen Lichtbogen und UV-Strahlung)

- Schutzjacke oder Schürze aus schwer entflammbarem Material

- Schweißerhandschuhe (Hitzeschutz, Schutz vor Strom)

- Sicherheitsschuhe mit Stahlkappen

- Trockene, saubere Kleidung für den bestmöglichen Stromschutz

Wartung und sichere Handhabung der Geräte

- Regelmäßig Stromkabel, Anschlüsse und Brenner auf Schäden prüfen

- Masseklemme muss gut sitzen

- Gasflaschen sicher lagern und befestigen

- Für Luftaustausch sorgen, damit keine gefährlichen Gase eingeatmet werden

- Brennbare Gegenstände entfernen oder abdecken

- Hohlräume, in die Funken fallen könnten, abdecken

Tipps für eine gute MAG-Schweißnaht

- Schweißstelle gründlich reinigen (frei von Rost, Fett, Beschichtungen)

- Schweißparameter (Strom, Spannung, Gas, Drahtgeschwindigkeit) vorher an einem Testblech prüfen

- Den Schweißbrenner gleichmäßig und im richtigen Abstand führen

- Für jede Aufgabe passenden Lichtbogen wählen (Kurzlichtbogen für dünne Bleche, Sprühlichtbogen für dicke)

Typische Fehler vermeiden

- Gasfluss kontrollieren und auf Zugluft achten (sonst gibt’s Poren in der Naht)

- Bei zu niedrigem Strom/Wire-Feed: schlechter Einbrand, zu hoher Strom: Durchbrand oder viel Spritzer

- Brenner gleichmäßig führen, Abstand und Winkel anpassen

- Oberfläche am besten immer vorab säubern

Wie prüft man Schweißnähte?

- Erst Sichtkontrolle auf Risse, Poren, Spritzer, schlechten Übergang

- Für höhere Qualität: weitere Prüfungen wie Ultraschall, Röntgen oder Magnetpulverprüfung einsetzen

- In manchen Fällen werden Biege- und Zugproben durchgeführt

Fazit: Was macht das MAG-Schweißen aus?

MAG-Schweißen ist eine schnelle, flexible und preiswerte Methode, vor allem für das Verbinden von Stahl. Das Verfahren nutzt einen Lichtbogen und Schutzgase, die nicht nur schützen, sondern auch das Schweißergebnis gezielt beeinflussen. Verschiedene Lichtbogentypen erlauben den Einsatz bei ganz unterschiedlichen Werkstückdicken und Positionen. Dank automatischer Drahtzufuhr kann fast ohne Pause gearbeitet werden – das spart Zeit und Kosten.

MAG-Schweißen setzt aber eine genaue Einstellung sowie einen sauberen Arbeitsplatz voraus. Sicherheit und Pflege der Ausrüstung sind wichtig. Mit der richtigen Vorbereitung und Kontrolle entsteht eine feste und hochwertige Schweißnaht, wie sie in vielen technischen Bereichen gebraucht wird.