aktualisiert am 15. Dezember 2025

Gesponsert

Die dynamische Entwicklung der Kunststoffindustrie begünstigt die Suche nach Technologien, die eine hohe Qualität und Flexibilität in der Produktion gewährleisten. Das Rotationsformen, auch bekannt als Rotationsgießen, erfüllt diese Erwartungen dank eines präzisen Verfahrens und innovativer Maschinen, die speziell für die Herstellung von hohlen Teilen entwickelt wurden.

Wie funktioniert das Rotationsformen?

Das Rotationsformen ist ein Verfahren, mit dem Kunststoffprodukte mit komplexen Formen und großen Abmessungen hergestellt werden können. Bei diesem Verfahren wird Polymerpulver in eine Form gegeben, die dann erhitzt und gleichzeitig um zwei Achsen gedreht wird. Dadurch wird das Material gleichmäßig auf den Wänden der Form verteilt.

Das Ergebnis ist ein Produkt ohne Nähte und sichtbare Verbindungsstellen, was sich in der Langlebigkeit und dem ästhetischen Aussehen der fertigen Teile niederschlägt. Dieses Verfahren ermöglicht sowohl die Herstellung kleiner als auch großer Serien, was das Rotationsformen zu einer vielseitigen Lösung für viele Branchen macht.

Anwendungen und Arten von Rotationsformmaschinen

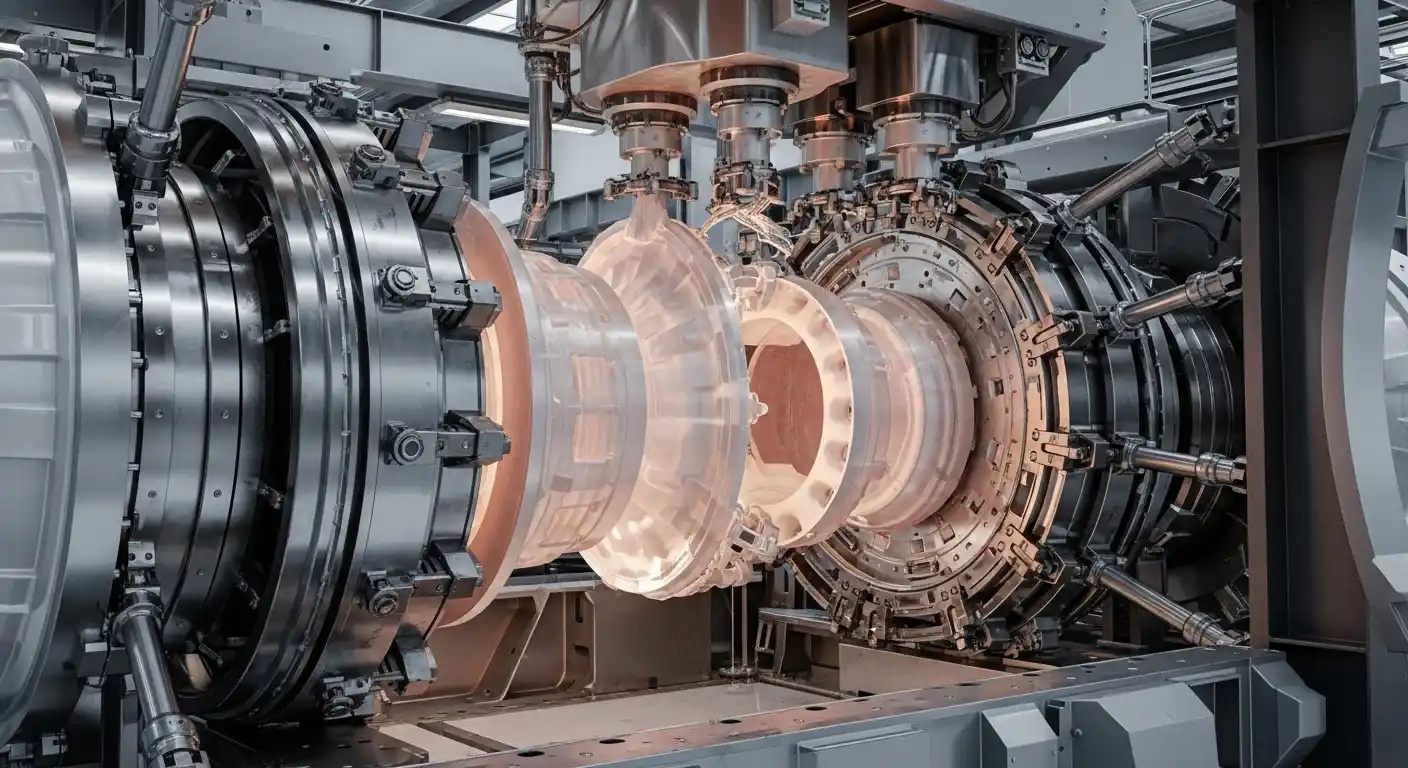

Beim Rotationsformen kommen verschiedene Maschinen zum Einsatz, die an die jeweiligen Produktionsanforderungen angepasst werden. Zu den am häufigsten verwendeten Geräten gehören Karussell-, Shuttle- und sogenannte Rock-and-Roll-Maschinen. Karussellmaschinen bieten eine hohe Leistungsfähigkeit, während Shuttle-Maschinen dank eines breiten Spektrums an Heizkammerdurchmessern die Herstellung von Elementen unterschiedlicher Größe ermöglichen.

Rock and Roll wurde speziell für die Formung von länglichen Elementen wie Tanks oder Kajaks entwickelt. Informationen zu den Maschinenlösungen finden Sie auf der Website https://orex-rotomoulding.com/de/ mit einer großen Auswahl an Rotationsformmaschinen und einer Beschreibung ihrer Funktionen. Jede Maschine zeichnet sich durch etwas andere Arbeitseigenschaften aus, wodurch sie individuell an den Produktionsumfang und die erwartete Qualität angepasst werden kann.

Vorteile der Rotationsformtechnologie

Die Rotationsformtechnologie zeichnet sich durch zahlreiche Vorteile bei der Herstellung von Kunststoffkomponenten aus. Vor allem ermöglicht sie die Herstellung von Elementen mit komplexer Geometrie, ohne dass hoher Druck erforderlich ist. Dadurch ist das Verfahren nicht nur sicher, sondern auch wirtschaftlich, insbesondere bei Kleinserien oder Sonderanfertigungen.

Die hergestellten Produkte zeichnen sich durch eine hohe Widerstandsfähigkeit gegen mechanische Beschädigungen und Witterungseinflüsse aus. Die Anwendung des Rotationsformens umfasst ein breites Spektrum von Branchen: von der Automobilindustrie und Landwirtschaft über das Bauwesen bis hin zur Herstellung von Möbeln oder Straßeninfrastrukturelementen.

Innovation und Präzision in der Ausführung – die Bedeutung der Komponenten

Moderne Rotationsformmaschinen sind mit fortschrittlichen Steuerungssystemen und hochwertigen Komponenten ausgestattet, was sich auf die Wiederholbarkeit der Prozesse und die Zuverlässigkeit des Betriebs auswirkt. Die Verwendung von Markenkomponenten, beispielsweise von renommierten Lieferanten, garantiert einen reibungslosen Betrieb und eine lange Lebensdauer der Anlagen. Durch die Einführung von Innovationen können Projekte realisiert werden, die besondere Sorgfalt erfordern, wodurch das Risiko von Materialfehlern oder Verformungen minimiert wird.

Einschränkungen und Herausforderungen bei der Anwendung des Rotationsformverfahrens

Trotz zahlreicher Vorteile weist das Rotationsformverfahren auch gewisse technologische Einschränkungen auf. Der Prozess erfordert sorgfältig ausgewählte Heiz- und Rotationsparameter sowie hochwertige Formen. Falsche Einstellungen oder minderwertige Materialien können zu einer Uneinheitlichkeit der Produktwände führen, was deren Festigkeit beeinträchtigt.

Der Produktionsumfang, die Komplexität der Teile und die Präzision der Kontrolle beeinflussen die Herstellungskosten. Bei Projekten, die sehr dünne oder besonders steife Elemente erfordern, müssen die spezifischen Eigenschaften dieser Technologie berücksichtigt werden, um die Einhaltung der Gebrauchsanforderungen zu gewährleisten.